FUNKTIONSPRINZIP DES PLATTENWÄRMETAUSCHERS

Plattenwärmetauscher wurden erstmals in den 1920er Jahren hergestellt und sind seitdem in einer Vielzahl von Branchen weit verbreitet.

Ein Plattenaustauscher besteht aus einer Reihe von parallelen Platten, die übereinander angeordnet sind, um die Bildung einer Reihe von Kanälen für den Flüssigkeitsfluss zwischen ihnen zu ermöglichen.

Der Raum zwischen zwei benachbarten Platten bildet den Kanal, in dem das Fluid fließt.

Einlass- und Auslasslöcher an den Ecken der Platten lassen heiße und kalte Flüssigkeiten durch abwechselnde Kanäle im Wärmetauscher, sodass eine Platte des Plattenwärmetauschers immer auf der einen Seite mit der heißen Flüssigkeit und auf der anderen Seite mit der kalten in Kontakt ist.

Die Größe einer Platte kann von einigen Quadratzentimetern (100 mm x 300 mm Seite) bis zu 2 oder 3 Quadratmetern (1000 mm x 2500 mm Seite) reichen. Die Anzahl der Platten in einem einzigen Wärmetauscher reicht von nur zehn bis zu mehreren hundert und erreicht so Austauschflächen von bis zu Tausenden von Quadratmetern.

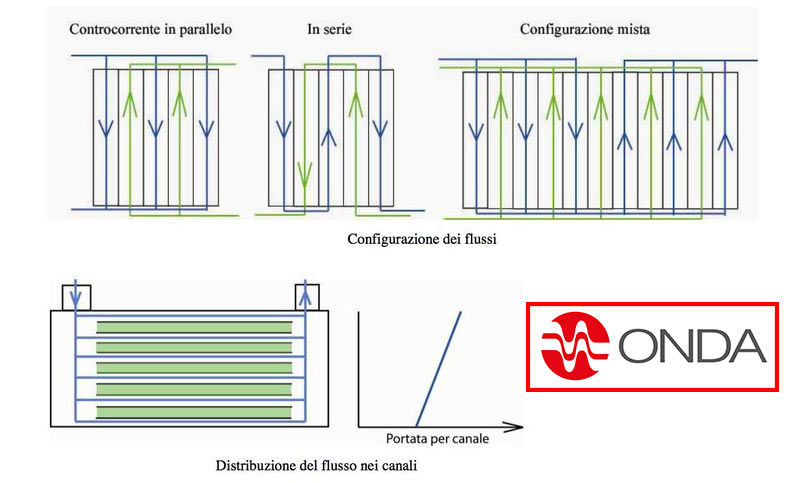

Die Abbildung zeigt den Flüssigkeitsfluss im Wärmetauscher. Flüssigkeiten werden in mehrere parallele Ströme aufgeteilt und können einen perfekten Gegenstrom erzeugen.

Im Allgemeinen sind diese Platten gewellt, um die Turbulenz und die Wärmeaustauschfläche zu erhöhen und dem Tauscher mechanische Steifigkeit zu verleihen. Die Riffelung wird durch Kaltschmieden von Blechen mit Dicken von 0,3 mm bis 1 mm erreicht.

Die am häufigsten verwendeten Materialien für die Platten sind Edelstahl (AISI 304, 316), Titan und Aluminium.

Die Riffelung auf den Platten zwingt die Flüssigkeit auf einen gewundenen Weg, wobei ein Abstand zwischen zwei benachbarten Platten von 1 bis 5 Millimeter eingestellt wird.

Die Flüssigkeiten können die Kanäle in Reihe (eine weniger verbreitete Lösung) oder parallel durch Vornehmen von Gegenstrom- oder Stromkonfigurationen kreuzen.

Die serielle Konfiguration wird verwendet, wenn für jedes Fluid eine geringe Durchflussrate, jedoch ein hoher Wärmesprung vorliegt. Das größte Problem ist ein hoher Druckabfall und ein unvollständiger Gegenstrom.

Die Parallelkonfiguration mit Gegenstromkanälen wird für hohe Durchflussraten mit moderaten Temperaturabfällen verwendet und ist am weitesten verbreitet.

Wenn es einen großen Unterschied zwischen den Durchflussraten (oder zwischen dem maximal zulässigen Druckabfall) der beiden Flüssigkeiten gibt, kann der Wärmetauscher zweimal von der Flüssigkeit mit einem geringeren Durchfluss (oder höheren Verlusten) betrieben werden, um die Werte von Druckabfällen oder spezifischen Druckverlusten auszugleichen Durchflussraten in den Kanälen.

Die Abbildung zeigt die verschiedenen Konfigurationen: parallel, in Reihe und gemischt

Eines der häufigsten Probleme bei Plattenwärmetauschern ist die unregelmäßige Versorgung aller Kanäle parallel. Tatsächlich verteilt sich das Fluid eher in größeren Mengen in den ersten als in den letzten Kanälen, um den Druckabfall auszugleichen.

Wenn die Anzahl der Platten zunimmt, nimmt die gleichmäßige Verteilung ab, was zu einer Abnahme der Gesamtleistung des Wärmetauschers führt.

Es gibt zwei Grundtypen von Plattenwärmetauschern: BPHE-gelötete Plattenwärmetauscher und PHE-Plattenwärmetauscher .

Platten- und Rahmenwärmetauscher

In der PHE bilden die Platten einen Rahmen, in den die Platten mit Kopfstücken und Verbindungsstangen gepresst werden, und die Abdichtung wird durch Dichtungen gewährleistet. Dichtungen dienen zusätzlich zu ihrer abdichtenden Wirkung dazu, den Fluss der Flüssigkeiten zu lenken, und sind entlang der Rillen an den Rändern der Platten angeordnet.

Die zum Verschließen von Wärmetauschern verwendeten Maximaltemperaturen liegen zwischen 80 ° C und 200 ° C, während die Drücke 25 bar erreichen können.

Dichtungen sind in verschiedenen Butyl- oder Silikongummisorten erhältlich.

Die Hauptmerkmale dieser Arten von Wärmetauschern sind:

– Schnelle und einfache Demontage für Reinigungs- und Kontrollarbeiten

– Anpassung an variable Betriebsbedingungen durch Hinzufügen oder Entfernen von Heizplatten, um den installierten Wärmestrom zu ändern

– Eventuelle Flüssigkeitslecks aufgrund nicht perfekter Abdichtung der Dichtungen verschmutzen die andere Flüssigkeit nicht, sondern werden weggeleitet

– Es können schlecht an das Löten angepasste Materialien wie Titan verwendet werden

– Die Dichtungen begrenzen die maximalen Druck- und Temperaturwerte

– Möglicherweise hohe Kosten aufgrund der Konstruktion von Formen, Pressen und des gesamten Produktionsprozesses

– hohe Kosten für die Dichtungen

Neueste Kommentare